Introduction

La Maintenance 5.0 incarne une nouvelle ère pour les industries, combinant innovations technologiques et développement durable. Elle représente l’évolution logique des précédentes approches (préventive, conditionnelle, prédictive) tout en mettant un accent fort sur l’intégration humaine et la durabilité. Explorons les piliers de cette révolution et son impact sur la gestion des actifs industriels.

Qu’est-ce que la Maintenance 5.0 ?

Une définition approfondie

La Maintenance 5.0 représente une nouvelle étape dans l’évolution des pratiques industrielles, intégrant des technologies de pointe tout en plaçant l’humain et la durabilité au centre des préoccupations.

- Fusion technologique :

Elle s’appuie sur des outils innovants comme :- L’intelligence artificielle (IA) : utilisée pour prédire les pannes, optimiser les cycles de maintenance et automatiser les analyses de données complexes.

- L’Internet des objets (IoT) : connectant les équipements pour un suivi en temps réel de leur état et une collecte continue de données.

- Les jumeaux numériques : ces modèles virtuels permettent de simuler et de prévoir l’impact des interventions sans perturber les opérations réelles.

- Durabilité et résilience :

La Maintenance 5.0 ne se contente pas d’améliorer les performances techniques. Elle intègre des stratégies visant à réduire l’empreinte écologique, comme l’optimisation des ressources et l’allongement de la durée de vie des équipements. - Approche centrée sur l’humain :

Contrairement aux approches purement techniques des générations précédentes, la Maintenance 5.0 valorise les compétences humaines. Elle met l’accent sur le bien-être des opérateurs grâce à des technologies conçues pour les assister, et non pour les remplacer.

Comparaison détaillée avec la Maintenance 4.0

| Critères | Maintenance 4.0 | Maintenance 5.0 |

|---|---|---|

| Focus principal | Automatisation et optimisation grâce aux données | Intégration humaine et durabilité |

| Technologies | IoT, Big Data, cloud computing | IA avancée, jumeaux numériques, outils collaboratifs |

| Approche environnementale | Minimale | Maximisation de l’efficacité énergétique et réduction des déchets |

| Expérience utilisateur | Centrée sur les machines | Conçue pour soutenir et améliorer le quotidien des opérateurs |

Pourquoi la Maintenance 5.0 est-elle révolutionnaire ?

- Allier performance et responsabilité :

Alors que la Maintenance 4.0 privilégiait la performance industrielle, la 5.0 équilibre les besoins économiques, environnementaux et humains. - Passage à un modèle collaboratif :

Les solutions de Maintenance 5.0 encouragent une synergie entre les machines intelligentes et les opérateurs. Ces derniers bénéficient d’outils interactifs comme la réalité augmentée, les assistants vocaux ou les tableaux de bord intuitifs. - Adaptabilité accrue :

La Maintenance 5.0 s’adapte aux exigences d’un monde en constante évolution, qu’il s’agisse de réglementations environnementales ou de nouvelles attentes sociales.

Les Piliers Technologiques de la Maintenance 5.0 : Détails Approfondis

1. L’Internet des Objets Industriel (IIoT)

L’IIoT constitue le fondement de la connectivité dans la Maintenance 5.0. En intégrant des capteurs intelligents aux équipements industriels, il permet une surveillance constante et proactive.

- Surveillance en temps réel : Les capteurs collectent des données sur des paramètres critiques comme la température, les vibrations ou la pression. Par exemple, dans une chaîne de production, des capteurs installés sur des moteurs détectent des anomalies avant qu’une panne ne survienne.

- Planification prédictive : En analysant ces données, les systèmes IIoT identifient les schémas qui annoncent des défaillances, permettant de programmer des interventions ciblées à des moments opportuns. Cela réduit les temps d’arrêt non planifiés et améliore la disponibilité des équipements.

- Exemple concret : Une usine automobile équipée de capteurs IIoT peut ajuster automatiquement ses processus en fonction des données environnementales, améliorant ainsi l’efficacité énergétique.

2. L’Intelligence Artificielle (IA) et l’Apprentissage Automatique

L’IA et le machine learning (apprentissage automatique) sont des outils puissants pour traiter les grandes quantités de données générées par l’IIoT.

- Analyse prédictive avancée : Grâce à des algorithmes, l’IA détecte des modèles invisibles à l’œil humain, comme des variations subtiles dans les vibrations d’une pièce mécanique, annonçant une usure imminente.

- Recommandations intelligentes : L’IA personnalise les suggestions d’entretien en fonction des spécificités des équipements, des historiques de maintenance et des conditions d’utilisation.

- Amélioration continue : Les systèmes IA s’adaptent avec le temps, devenant de plus en plus précis à mesure qu’ils accumulent des données.

- Exemple concret : Une plateforme de maintenance prédictive peut suggérer de remplacer une pompe spécifique deux semaines avant qu’elle ne tombe en panne, sur la base d’une analyse combinant historique de pannes similaires et conditions actuelles.

3. Les Jumeaux Numériques

Les jumeaux numériques sont des représentations virtuelles des équipements ou systèmes industriels, permettant des simulations avancées.

- Simulation sans risque : Ils permettent de tester différents scénarios, comme l’impact d’un nouvel entretien ou d’un changement de configuration, sans perturber les opérations réelles.

- Diagnostic précis : En répliquant les comportements des machines, ils aident à identifier l’origine exacte des dysfonctionnements.

- Optimisation des performances : Ces outils permettent de modéliser et de prédire les résultats des ajustements avant de les mettre en œuvre.

- Exemple concret : Une centrale électrique peut utiliser un jumeau numérique pour tester des stratégies de réduction de consommation d’énergie sans risque pour la production.

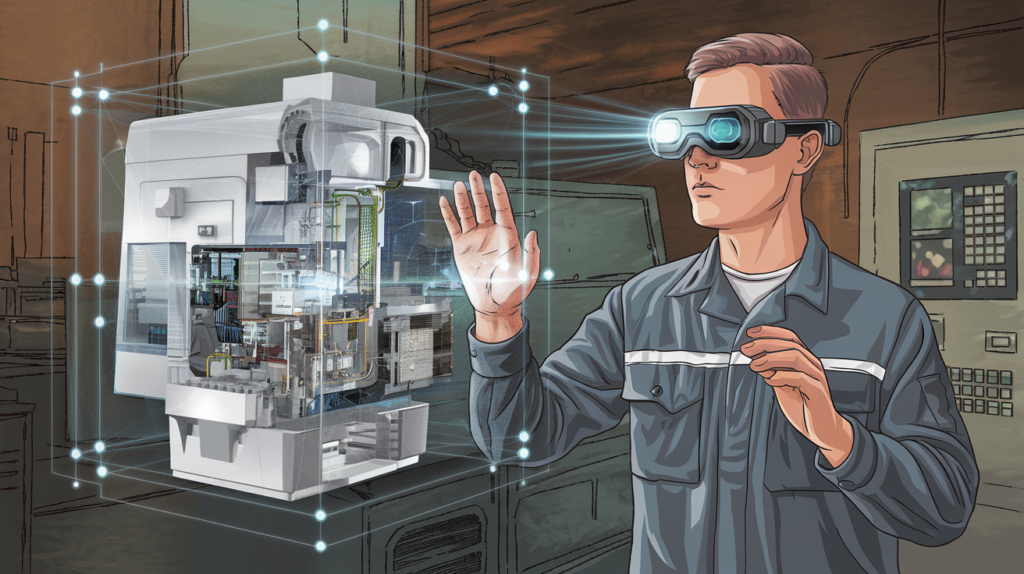

4. La Réalité Augmentée (RA)

La RA transforme la manière dont les techniciens interagissent avec les équipements, en fournissant des informations visuelles et interactives sur site.

- Assistance en temps réel : Grâce à des lunettes connectées ou des tablettes, les techniciens voient des instructions superposées à l’équipement, les guidant étape par étape.

- Formation immersive : La RA offre des simulations réalistes pour former les opérateurs à des interventions complexes, sans risque pour les machines.

- Réduction des erreurs : Les informations contextuelles et visuelles réduisent les approximations, augmentant la précision des interventions.

- Exemple concret : Lors d’une maintenance sur une turbine, un technicien peut visualiser en RA les pièces internes et suivre des instructions précises pour le démontage et la réparation.

Pourquoi ces technologies sont essentielles ?

Ces quatre piliers fonctionnent en synergie, permettant aux entreprises d’anticiper les défaillances, de réduire les coûts et de minimiser les impacts environnementaux tout en augmentant la productivité. Ces innovations incarnent la vision de la Maintenance 5.0 : des systèmes intelligents, connectés et centrés sur l’humain.

La Dimension Humaine : Une Priorité dans la Maintenance 5.0

Vers un environnement de travail amélioré

La Maintenance 5.0 place l’humain au centre de ses priorités, avec l’objectif de transformer le quotidien des techniciens et des opérateurs. Les innovations technologiques ne cherchent pas à remplacer les travailleurs, mais à les accompagner et à enrichir leur expérience.

- Réduction des tâches répétitives et pénibles :

Les robots collaboratifs (cobots) et les outils automatisés prennent en charge les tâches monotones ou physiquement exigeantes, permettant aux techniciens de se concentrer sur des missions à forte valeur ajoutée. Par exemple, un système automatisé peut surveiller en continu les performances des équipements, libérant ainsi les opérateurs des rondes de contrôle manuelles. - Sécurité accrue grâce aux nouvelles technologies :

Les dispositifs comme la réalité augmentée (RA) et la téléassistance permettent aux techniciens d’intervenir sur des équipements à distance, limitant leur exposition à des environnements dangereux. Par exemple, un opérateur peut recevoir en temps réel des conseils d’experts via des lunettes connectées, même dans des zones à risque élevé.

Bien-être et durabilité

Au-delà des gains technologiques, la Maintenance 5.0 adopte une approche holistique qui intègre le bien-être des employés et la durabilité environnementale.

- Horaires et flexibilité :

L’utilisation d’outils de planification intelligents permet une meilleure répartition des tâches et des horaires plus adaptés, réduisant le stress des techniciens et améliorant leur qualité de vie. - Outils ergonomiques :

Les équipements sont conçus pour minimiser les efforts physiques et limiter les risques de troubles musculo-squelettiques. Les exosquelettes, par exemple, offrent un soutien physique supplémentaire lors de la manipulation d’objets lourds. - Engagement écologique :

Les processus de Maintenance 5.0 incluent des stratégies pour réduire l’empreinte carbone, telles que l’optimisation des ressources, le recyclage des pièces usées et l’allongement de la durée de vie des équipements. Par exemple, une entreprise peut intégrer des politiques de maintenance conditionnelle pour minimiser les interventions inutiles et les déplacements.

Des employés valorisés, un avenir durable

En mettant l’accent sur l’humain et l’environnement, la Maintenance 5.0 redéfinit les priorités industrielles. Elle propose un équilibre entre innovation technologique, bien-être des employés et pratiques écoresponsables, offrant ainsi une vision plus harmonieuse et durable de l’industrie.

Durabilité et Maintenance 5.0 : Construire un Avenir Responsable

Réduction de l’impact environnemental

La Maintenance 5.0 s’inscrit dans une démarche où technologie et écologie se rejoignent pour minimiser l’empreinte environnementale des activités industrielles.

- Optimisation de la consommation énergétique :

Grâce à des outils comme l’Internet des objets industriels (IIoT) et l’intelligence artificielle (IA), les entreprises peuvent surveiller et ajuster en temps réel l’utilisation de l’énergie par leurs machines. Par exemple, des capteurs intelligents identifient les équipements énergivores et proposent des actions correctives, telles que l’arrêt des machines inutilisées. - Réduction des déchets industriels :

Les technologies prédictives aident à prolonger la durée de vie des équipements en détectant les défaillances à un stade précoce, évitant ainsi des réparations coûteuses et des remplacements prématurés. De plus, les pièces usées peuvent être réutilisées ou recyclées dans une logique d’économie circulaire.- Exemple concret : Une usine peut adopter une stratégie de maintenance conditionnelle pour remplacer uniquement les composants nécessaires, réduisant ainsi les déchets. Source : KSB Fluid Experts

Une stratégie économique et verte

La Maintenance 5.0 prouve que performance financière et durabilité environnementale peuvent coexister harmonieusement.

- Réduction des coûts énergétiques :

L’analyse des données en temps réel permet d’identifier des opportunités d’économie d’énergie. Les entreprises investissent également dans des solutions renouvelables, telles que des panneaux solaires pour alimenter leurs opérations de maintenance. - Respect des objectifs de neutralité carbone :

De nombreuses entreprises s’engagent à réduire leurs émissions de gaz à effet de serre. En intégrant des pratiques de maintenance écoresponsable, elles peuvent atteindre ces objectifs sans compromettre leur productivité.- Exemple : Une entreprise manufacturière peut utiliser des jumeaux numériques pour simuler des scénarios d’efficacité énergétique avant d’appliquer les changements au monde réel. Source : Demeter-FB

Vers une industrie durable et résiliente

La Maintenance 5.0 redéfinit le rôle de la durabilité dans l’industrie, en offrant des solutions où innovation, responsabilité environnementale et rentabilité se renforcent mutuellement. Elle ouvre la voie à une nouvelle ère où chaque intervention de maintenance contribue à préserver les ressources naturelles tout en garantissant la performance économique.

Avantages pour les Industries

1. Fiabilité accrue

Grâce à l’analyse avancée des données et à la maintenance prédictive, les entreprises réduisent considérablement les temps d’arrêt imprévus. Par exemple, une usine de fabrication utilisant des capteurs IoT peut prévoir des pannes mécaniques, ce qui assure une disponibilité optimale des équipements.

2. Réduction des coûts

La gestion optimisée des actifs par les technologies numériques diminue les coûts liés aux réparations d’urgence et à la maintenance réactive. Cela comprend également une meilleure gestion des stocks de pièces détachées.

3. Conformité réglementaire

Les outils numériques permettent de documenter et de suivre les actions de maintenance pour se conformer aux normes environnementales et de sécurité, évitant ainsi des pénalités coûteuses.

4. Adaptabilité

Les solutions flexibles et évolutives, telles que les jumeaux numériques, permettent aux entreprises de s’ajuster rapidement à de nouvelles exigences du marché ou à des réglementations changeantes.

Les Défis à Surmonter

1. Investissements initiaux élevés

L’intégration des technologies de Maintenance 5.0 nécessite des fonds conséquents, notamment pour les équipements connectés, les logiciels spécialisés et les infrastructures IT sécurisées.

2. Formation des équipes

Les employés doivent être formés pour utiliser efficacement ces nouveaux outils. Cela implique des coûts et du temps de formation.

3. Sécurité des données

L’augmentation de la connectivité expose les entreprises à des risques de cyberattaques. Il est crucial d’investir dans des solutions de cybersécurité adaptées.

Étapes pour Adopter la Maintenance 5.0

1. Évaluer les besoins actuels

Une analyse approfondie des processus actuels identifie les domaines nécessitant une amélioration technologique. Cela inclut une cartographie des actifs critiques et un diagnostic des points faibles.

2. Investir dans les bons outils

Sélectionner des solutions alignées avec les objectifs de l’entreprise, comme l’intégration de capteurs IoT ou de plateformes de gestion centralisée.

3. Former les équipes

Une adoption réussie repose sur l’implication des équipes, nécessitant des formations continues pour maximiser l’efficacité des nouvelles technologies.

4. Mesurer les résultats

Les KPI, tels que le taux de disponibilité des équipements ou la réduction des coûts de maintenance, permettent de suivre les progrès et d’ajuster les stratégies.

Conclusion

La Maintenance 5.0 représente un tournant stratégique pour les industries modernes. En alliant technologie, durabilité et bien-être humain, elle redéfinit la gestion des actifs. Pour les entreprises prêtes à investir, les bénéfices incluent une efficacité accrue, une réduction des coûts et un impact environnemental moindre. C’est une véritable révolution en marche, transformant le paysage industriel pour les décennies à venir.