Imaginez cette scène : c’est un matin comme les autres dans l’usine X. Soudain, un bruit assourdissant retentit, suivi d’un arrêt brutal de la ligne de production. Un maillon essentiel de la chaîne vient de lâcher, paralysant toute l’activité. Les techniciens se précipitent, mais l’équipement est hors d’usage. Pourquoi est-il essentiel de réagir rapidement ? Les heures, puis les jours, s’écoulent pendant que les pièces de rechange sont commandées et installées. La perte de productivité est colossale, et les clients mécontents menacent de se tourner vers la concurrence. Cette situation, malheureusement trop fréquente, illustre l’importance d’une maintenance corrective industrielle efficace et montre à quel point le but de cette approche est de minimiser les impacts négatifs des pannes.

En 2024, alors que les entreprises cherchent à optimiser leurs processus et à réduire les coûts, la maintenance corrective conserve une place essentielle dans l’arsenal des gestionnaires d’actifs. Bien que souvent perçue comme une approche réactive et moins sophistiquée que la maintenance préventive industrielle ou prédictive, la maintenance corrective présente des avantages spécifiques dans certains contextes industriels.

Dans cet article, nous explorerons les multiples facettes de la maintenance corrective industrielle, ses atouts et ses limites, pour vous aider à déterminer comment l’intégrer de manière optimale à votre stratégie de gestion de la maintenance.

Table of Contents

Comprendre la Maintenance Corrective industrielle

Qu’est-ce que la maintenance corrective industrielle ?

La maintenance corrective industrielle désigne l’ensemble des interventions visant à remettre en état de fonctionnement un équipement ou un système qui a subi une panne ou un dysfonctionnement. Par opposition à la maintenance préventive, qui cherche à anticiper les problèmes, la maintenance corrective est une approche réactive, déclenchée par la survenue d’un incident.

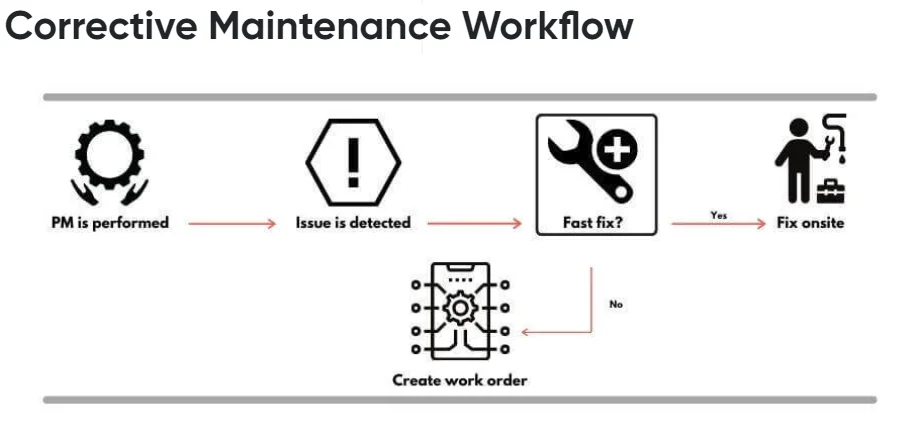

Lorsqu’un opérateur constate un problème sur une machine-outil, qu’un capteur détecte une anomalie dans un process ou qu’un technicien identifie une dégradation lors d’une ronde d’inspection, une demande de maintenance corrective est générée. L’objectif est alors de diagnostiquer rapidement la cause du problème, de procéder aux réparations nécessaires et de remettre l’équipement en état de fonctionnement dans les meilleurs délais.

Les déclencheurs de la maintenance corrective industrielle

Plusieurs situations peuvent être à l’origine d’une intervention de maintenance corrective :

- Panne complète d’un équipement : L’actif tombe en panne et cesse de fonctionner, nécessitant une intervention d’urgence.

- Dégradation des performances : Les indicateurs de performance d’un équipement se détériorent progressivement, signalant un problème potentiel.

- Signalements des opérateurs : Les utilisateurs finals détectent un dysfonctionnement et le remontent à l’équipe de maintenance.

Dans chacun de ces cas, la maintenance corrective industrielle a pour but de restaurer les conditions de fonctionnement nominal de l’équipement défaillant, afin de minimiser les impacts sur la production, la qualité ou la sécurité.

Types de Maintenance Corrective industrielle

La maintenance corrective industrielle englobe diverses approches pour restaurer le bon fonctionnement des équipements après qu’ils ont subi des défaillances. Ces interventions sont cruciales pour assurer la continuité des opérations et la longévité des actifs industriels. Voici un aperçu des principaux types de maintenance corrective :

- Réparation après panne (Fail Repair) : Cette méthode consiste à restaurer un actif qui a subi une défaillance, en le ramenant à son état opérationnel initial. Il s’agit d’une intervention immédiate pour remettre en service l’équipement défectueux.

- Révision (Overhaul) : Il s’agit d’une restauration complète d’un actif, visant à le ramener à ses spécifications d’origine. Cette opération inclut le démontage, l’inspection, la réparation ou le remplacement des pièces usées, selon les normes de service de maintenance préétablies.

- Récupération (Salvage) : Cette méthode implique l’élimination des matériaux non réparables et la récupération des pièces encore utilisables provenant d’actifs irréparables. Ces matériaux récupérés peuvent être réutilisés ou recyclés dans d’autres équipements.

- Service (Servicing) : Après des actions correctives majeures, le service consiste à effectuer des réparations finales pour assurer le bon fonctionnement de l’équipement. Cela peut inclure des ajustements, des réglages ou des réparations mineures.

- Reconstruction (Rebuild) : Cette approche consiste à démonter l’équipement, à réparer les composants usés et à remplacer les pièces non fonctionnelles, tout en respectant les spécifications d’origine. La reconstruction vise à prolonger la durée de vie de l’équipement tout en maintenant ses performances à un niveau optimal.

Les Avantages de la Maintenance Corrective

Flexibilité et Adaptabilité

L’un des principaux atouts de la maintenance corrective réside dans sa flexibilité et son adaptabilité. Ce type de maintenance se concentre sur les avantages directs, tels que la possibilité pour les équipes de maintenance d’intervenir rapidement lorsqu’un problème survient, sans avoir à planifier l’intervention longtemps à l’avance. Cette réactivité permet de réduire les temps d’arrêt et de limiter les conséquences d’une panne, ce qui en fait un choix optimal dans certains contextes industriels.

De plus, chaque intervention de maintenance corrective est unique, car elle s’adapte à la nature spécifique de la défaillance. Les techniciens peuvent ainsi personnaliser leur approche et mettre en œuvre des solutions sur-mesure, au lieu d’appliquer un protocole standardisé.

Prenons l’exemple d’une petite entreprise de fabrication de meubles sur-mesure. Avec des budgets et des ressources limités, elle ne peut se permettre d’investir massivement dans une maintenance préventive industrielle sophistiquée. Cependant, grâce à la maintenance corrective, elle peut se concentrer sur les réparations les plus urgentes et les plus critiques pour son activité, sans avoir à supporter les coûts d’une surveillance continue de tous ses équipements.

Optimisation des coûts à court terme

Comparée à la mise en place d’un programme de maintenance préventive, la maintenance corrective industrielle présente l’avantage de ne pas nécessiter d’investissements préalables importants. Pas besoin d’acquérir des outils de diagnostic spécialisés ou de former le personnel à des procédures complexes. Les interventions sont réalisées au coup par coup, en fonction des besoins.

De plus, la maintenance corrective industrielle permet de réduire les coûts de stockage de pièces de rechange. Plutôt que de maintenir un inventaire important, les entreprises peuvent commander les pièces nécessaires au moment où elles en ont besoin, évitant ainsi le risque d’obsolescence ou de gaspillage.

Pour illustrer cette notion, prenons le cas d’une entreprise de travaux publics qui doit remplacer régulièrement les joints d’étanchéité de ses pompes hydrauliques. En optant pour une approche de maintenance corrective, elle peut commander les pièces nécessaires juste avant l’intervention, plutôt que de les stocker en permanence. Ce mode de fonctionnement lui permet de réaliser des économies significatives sur le long terme.

Focus sur les problèmes réels

Contrairement à la maintenance préventive, qui peut parfois conduire à un sur-entretien d’équipements qui ne le nécessitent pas, la maintenance corrective industrielle se concentre uniquement sur les problèmes avérés. Chaque intervention est l’occasion d’analyser en détail la cause de la défaillance et d’identifier des pistes d’amélioration continue.

Un diagramme de Pareto réalisé sur les historiques de maintenance d’une usine pourrait par exemple révéler que 80% des pannes sont liées à seulement 20% des équipements. Cette information précieuse permettrait alors de cibler les efforts de maintenance corrective sur ces équipements critiques, plutôt que de dissiper les ressources sur des actifs moins problématiques.

En se focalisant sur les problèmes réels, la maintenance corrective favorise également le développement des compétences techniques des équipes de maintenance. Confrontés à des situations variées, les techniciens acquièrent une meilleure compréhension du fonctionnement des équipements et deviennent plus polyvalents dans leurs interventions.

Les Limites de la Maintenance Corrective industrielle

Les inconvénients de la maintenance corrective industrielle

Bien que la maintenance corrective présente des avantages indéniables, elle comporte également certains inconvénients qu’il ne faut pas négliger. Le principal d’entre eux est l’impact des temps d’arrêt imprévus sur la production et la satisfaction des clients. Lorsqu’un équipement tombe en panne, cela se traduit souvent par des interruptions de la chaîne de fabrication, des retards de livraison et une dégradation de l’image de marque.

De plus, les coûts cachés d’une maintenance corrective mal maîtrisée peuvent s’avérer élevés. Outre la perte de productivité, les réparations d’urgence peuvent entraîner une dégradation prématurée des équipements et nécessiter des investissements supplémentaires. Sans oublier les risques pour la sécurité du personnel, lorsque les interventions sont réalisées dans la précipitation.

Quand éviter la maintenance corrective industrielle?

Bien que la maintenance corrective puisse être appropriée dans certains cas, il existe des situations où il est préférable de privilégier d’autres approches :

- Équipements critiques : Lorsque la défaillance d’un équipement essentiel pourrait avoir des conséquences désastreuses en termes de production, de sécurité ou d’environnement, la maintenance corrective n’est pas la solution idéale. Il vaut mieux mettre en place une maintenance préventive ou prédictive renforcée.

- Processus continus : Dans les industries où les chaînes de production sont étroitement liées, une panne sur un maillon peut entraîner des répercussions en cascade sur l’ensemble du processus. La maintenance corrective n’est alors pas adaptée, car elle ne permet pas d’anticiper les défaillances.

- Normes de sécurité strictes : Certains secteurs, comme le nucléaire ou l’aéronautique, sont soumis à des réglementations très exigeantes en matière de sécurité. Les pannes imprévues y sont inacceptables, rendant la maintenance corrective inadéquate.

Combiner la Maintenance Corrective avec d’autres Approches

Une approche hybride

Bien que la maintenance corrective présente des avantages spécifiques, il serait naïf de la considérer comme une solution unique et suffisante. Dans la majorité des cas, elle doit être combinée avec d’autres types de maintenance pour former une stratégie hybride équilibrée.

Par exemple, la maintenance préventive peut être appliquée de manière ciblée sur les équipements les plus critiques, afin de compléter la maintenance corrective. Ainsi, les interventions programmées permettront de détecter et de résoudre les problèmes potentiels avant qu’ils ne se transforment en pannes.

De même, l’intégration de technologies de maintenance prédictive, telles que des capteurs connectés et des analyses de données, peut aider à anticiper les défaillances et à planifier les interventions de maintenance corrective de manière plus efficace.

Le tableau ci-dessous illustre les avantages et les inconvénients de différentes combinaisons de stratégies de maintenance :

| Approche | Avantages | Inconvénients |

|---|---|---|

| Maintenance Corrective Seule | – Flexibilité – Coûts réduits à court terme | – Temps d’arrêt imprévus – Risques pour la sécurité |

| Maintenance Préventive Seule | – Réduction des pannes – Meilleure fiabilité | – Coûts d’investissement élevés – Risque de sur-entretien |

| Maintenance Prédictive Seule | – Anticipation des défaillances – Optimisation des interventions | – Coûts technologiques importants – Complexité de mise en œuvre |

| Approche Hybride | – Meilleur équilibre des coûts – Fiabilité accrue – Réduction des temps d’arrêt | – Coordination et planification complexes |

But de la Maintenance Corrective : Pourquoi Réagir Rapidement Est Crucial ?

La maintenance corrective a pour but de restaurer la fonctionnalité des équipements après une panne. Son objectif principal est d’assurer une réactivité maximale face aux défaillances, minimisant ainsi les temps d’arrêt et les impacts négatifs sur la production. Contrairement à d’autres types de maintenance, elle ne cherche pas à anticiper, mais à réagir de manière efficace et ciblée, ce qui peut être particulièrement avantageux dans des contextes où la prévisibilité des pannes est faible.

Conclusion

Bien que souvent perçue comme une approche réactive et moins sophistiquée, la maintenance corrective conserve une place essentielle dans la gestion des actifs industriels en 2024. Le but de cette maintenance est clair : assurer une réactivité optimale face aux pannes, tout en minimisant les coûts immédiats. Ses principaux avantages – flexibilité, adaptabilité et optimisation des coûts à court terme – en font une composante complémentaire et indispensable d’une stratégie de maintenance industrielle globale.

Cependant, la maintenance corrective industrielle n’est pas une solution miracle. Elle comporte des limites, notamment en termes de temps d’arrêt imprévus et de risques pour la sécurité. C’est pourquoi il est important de la combiner avec d’autres approches, telles que la maintenance préventive et la maintenance prédictive, pour former une stratégie hybride équilibrée.

En adoptant une vision à long terme, les entreprises pourront tirer le meilleur parti de la maintenance corrective industrielle, tout en réduisant ses inconvénients. Ainsi, elles seront en mesure de relever les défis de fiabilité, de productivité et de compétitivité qui les attendent en 2024 et au-delà.