La maintenance prédictive industrie est une approche proactive qui permet aux entreprises d’anticiper les pannes et d’intervenir avant qu’un problème ne survienne. Contrairement à la maintenance corrective, qui réagit après une panne, et à la maintenance préventive, qui suit un calendrier fixe, la maintenance prévisionnelle repose sur des données en temps réel pour déterminer le meilleur moment pour effectuer une intervention. Cette méthode est de plus en plus courante dans l’industrie moderne car elle aide à minimiser les arrêts de production, améliore la sécurité des opérations et réduit les coûts de maintenance.

Dans un environnement industriel où le temps d’arrêt coûte cher, la capacité d’anticiper les défaillances devient un facteur déterminant pour assurer une productivité optimale. La maintenance prédictive industrie est donc devenue une pratique essentielle pour maximiser la durée de vie des équipements et améliorer la rentabilité des entreprises.

Les principes fondamentaux de la maintenance prédictive industrie

La maintenance prédictive représente une évolution majeure dans la gestion des équipements industriels. Elle permet aux entreprises de passer d’une approche réactive à une approche proactive, optimisant ainsi les coûts et la disponibilité des installations. Cette section détaille les quatre piliers fondamentaux qui soutiennent cette approche moderne de la maintenance.

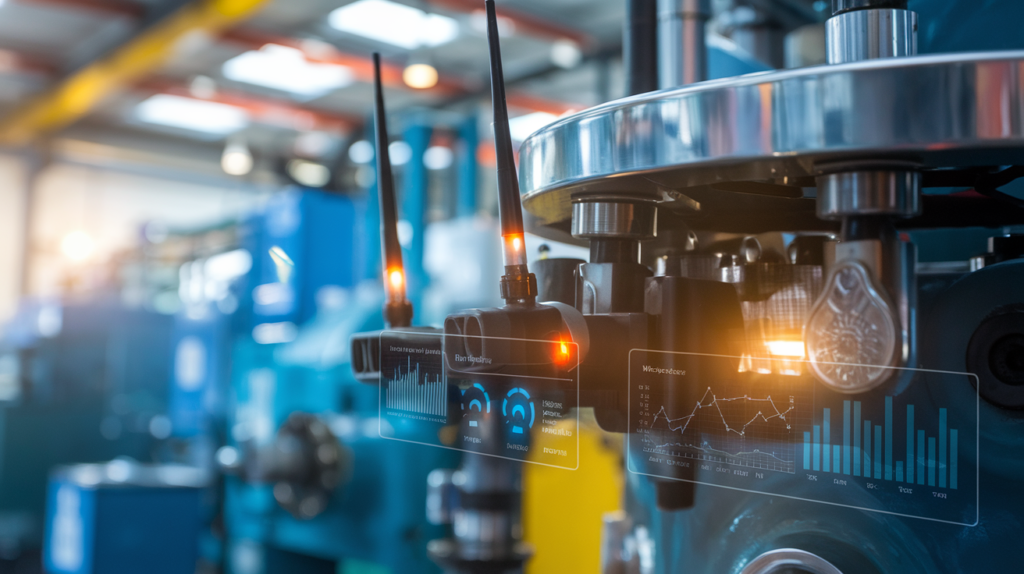

1. Collecte de données en temps réel

La collecte de données en temps réel constitue le socle sur lequel repose tout le système de maintenance prévisionnelle. Elle permet d’obtenir une vision continue et précise de l’état des équipements, transformant chaque machine en une source d’information intelligente et actionnable.

a) Installation des capteurs

L’installation des capteurs représente l’infrastructure physique de la collecte de données. Chaque type de capteur est sélectionné et positionné stratégiquement pour surveiller des paramètres spécifiques essentiels au bon fonctionnement des équipements.

- Capteurs de température : Surveillent les variations thermiques pouvant indiquer des frictions excessives ou des surcharges

- Capteurs de pression : Mesurent les changements de pression dans les systèmes hydrauliques et pneumatiques

- Capteurs de vibrations : Détectent les déséquilibres et usures mécaniques

- Capteurs acoustiques : Identifient les anomalies sonores indiquant des dysfonctionnements

- Capteurs électriques : Surveillent la consommation et les variations électriques

- Capteurs de débit : Contrôlent les flux de fluides et détectent les obstructions

b) Transmission des données

La transmission des données est l’artère vitale qui relie les capteurs aux systèmes d’analyse. Elle doit être fiable, rapide et sécurisée pour garantir une surveillance efficace.

- Systèmes de communication sans fil : Permettent une flexibilité maximale et une installation simplifiée

- Réseaux industriels : Assurent une communication robuste et standardisée

- Stockage cloud sécurisé : Garantit la disponibilité et la conservation des données

- Systèmes SCADA : Centralisent et supervisent l’ensemble des données collectées

2. Analyse des données

L’analyse des données transforme le flux continu d’informations brutes en insights actionnables. Cette étape cruciale permet de donner du sens aux millions de points de données collectés quotidiennement.

a) Traitement initial des données

Le traitement initial prépare les données brutes pour l’analyse avancée, assurant leur qualité et leur pertinence.

- Filtrage du bruit : Élimine les données parasites et les erreurs de mesure

- Normalisation des données : Standardise les différentes mesures pour les rendre comparables

- Agrégation des différentes sources : Combine les données de multiples capteurs

- Validation de la qualité : Vérifie la cohérence et la fiabilité des données

b) Techniques d’analyse avancées

Les techniques d’analyse avancées constituent le cerveau du système, utilisant des algorithmes sophistiqués pour extraire des informations précieuses.

3. Anticipation des défaillances

L’anticipation des défaillances représente l’objectif final de la maintenance prévisionnelle, permettant de passer d’une maintenance réactive à une approche proactive et planifiée.

a) Processus d’anticipation

Le processus d’anticipation combine les données historiques et en temps réel pour prévoir les défaillances futures avec précision.

- Seuils d’alerte personnalisés : Définis selon l’équipement et son contexte d’utilisation

- Modèles de dégradation : Simulent l’évolution de l’usure des composants

- Calcul du RUL : Estime la durée de vie restante avec précision

- Planification dynamique : Optimise les interventions selon les prévisions

b) Avantages opérationnels

Les avantages opérationnels démontrent la valeur ajoutée tangible de la maintenance prévisionnelle pour l’entreprise.

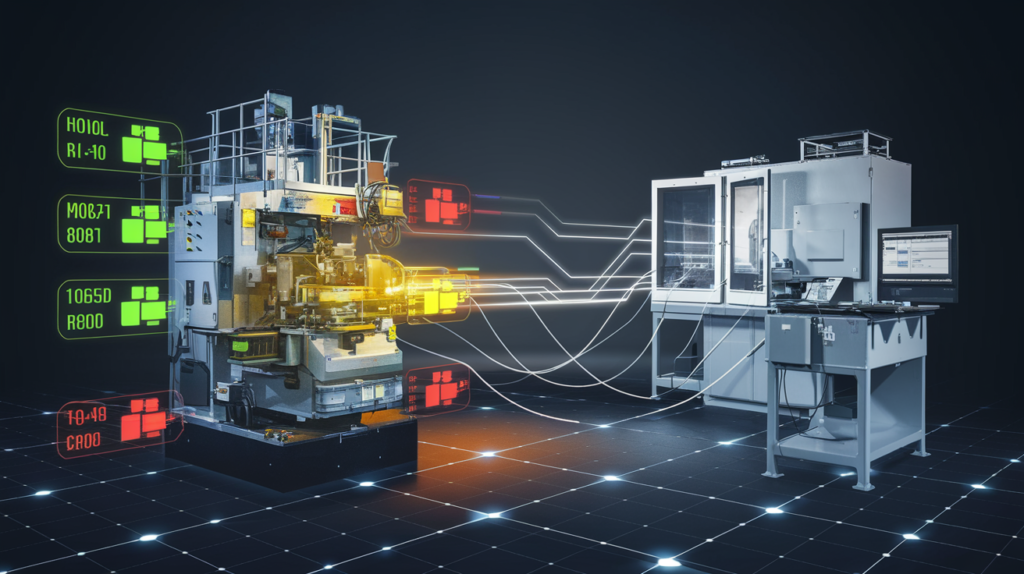

4. Intégration système et retour d’expérience

L’intégration système et le retour d’expérience constituent la boucle de rétroaction nécessaire à l’amélioration continue du système de maintenance prévisionnelle.

a) Intégration avec les systèmes existants

L’intégration permet de créer un écosystème cohérent où toutes les composantes de l’entreprise communiquent efficacement.

- Connection GMAO : Centralise la gestion de la maintenance

- Interface ERP : Synchronise les données avec le système de gestion

- Planification production : Optimise les interventions selon les contraintes de production

- Tableaux de bord : Visualisent les KPIs en temps réel

b) Capitalisation des connaissances

La capitalisation des connaissances assure l’amélioration continue du système et la montée en compétence des équipes.

Formation équipes : Développe l’expertise du personnel maintenance

Base incidents : Archive et catégorise les événements passés

Documentation interventions : Standardise les procédures de maintenance

Amélioration modèles : Affine continuellement les prédictions

Technologies clés impliquées dans la maintenance prédictive industrie

La maintenance prévisionnelle repose sur un ensemble de technologies avancées qui, combinées, créent un écosystème intelligent capable de transformer la manière dont les entreprises gèrent leurs équipements. Ces technologies représentent les piliers techniques qui permettent une maintenance moderne, efficace et proactive.

1. Internet des Objets (IoT)

L’Internet des Objets constitue l’infrastructure technologique fondamentale de la maintenance prédective, permettant une connectivité intelligente entre les équipements physiques et les systèmes de gestion numériques.

a) Composants IoT essentiels

L’écosystème IoT pour la maintenance prévisionnelle comprend plusieurs composants interconnectés, chacun jouant un rôle spécifique.

- Capteurs intelligents :

- Capteurs sans fil autonomes

- Capteurs multi-paramètres

- Capteurs auto-calibrants

- Dispositifs de mesure en continu

- Systèmes de communication :

- Protocoles industriels (LoRaWAN, NB-IoT)

- Réseaux mesh industriels

- Passerelles IoT sécurisées

- Solutions de edge computing

b) Applications pratiques

L’IoT trouve des applications concrètes dans divers secteurs industriels, optimisant la surveillance et la maintenance.

Exemples sectoriels :

- Transport ferroviaire :

- Capteurs de pression sur les roues

- Détecteurs d’usure des rails

- Surveillance des caténaires

- Monitoring des systèmes de freinage

- Réduction des incidents de 45%

- Augmentation de la durée de vie des composants de 30%

- Production manufacturière :

- Surveillance des chaînes de montage

- Contrôle qualité en temps réel

- Optimisation des cycles de production

- Réduction des rebuts de 35%

2. Analytique avancée

L’analytique avancée représente le cerveau du système de maintenance prévisionnelle, transformant les données brutes en insights stratégiques et opérationnels.

a) Technologies d’analyse

L’analytique avancée utilise plusieurs technologies complémentaires pour extraire la valeur maximale des données collectées.

- Intelligence Artificielle :

- Algorithmes de machine learning

- Réseaux neuronaux profonds

- Systèmes experts

- Analyse prédictive

- Traitement des données :

- Big Data Analytics

- Analyse en temps réel

- Apprentissage fédéré

- Analyse prescriptive

b) Capacités prédictives

Les capacités prédictives permettent d’anticiper les problèmes et d’optimiser les interventions.

- Prédiction des pannes :

- Détection précoce des anomalies

- Estimation de la durée de vie restante

- Analyse des causes racines

- Optimisation des interventions

- Bénéfices mesurables :

- Réduction des temps d’arrêt de 50%

- Augmentation de la précision des prédictions à 95%

- Optimisation des coûts de maintenance de 30%

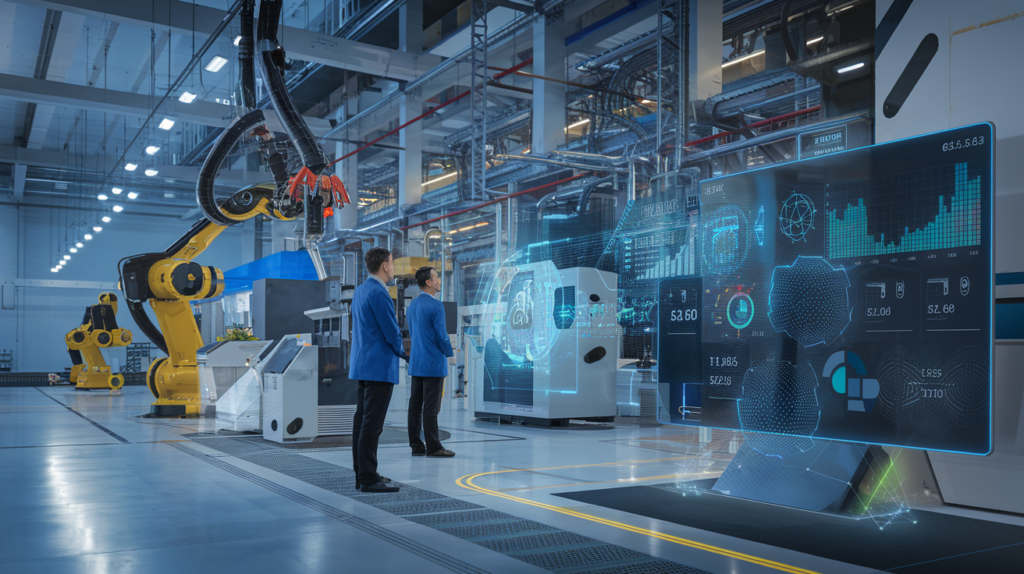

3. Jumeaux numériques

Les jumeaux numériques représentent une révolution dans la manière de concevoir, surveiller et maintenir les équipements industriels, offrant une réplique virtuelle fidèle des systèmes physiques.

a) Composants des jumeaux numériques

Un jumeau numérique est constitué de plusieurs éléments interconnectés qui créent une représentation complète de l’équipement.

- Modélisation 3D :

- Conception assistée par ordinateur (CAO)

- Simulation physique

- Modélisation comportementale

- Interfaces de visualisation

- Intégration des données :

- Synchronisation en temps réel

- Historique des performances

- Paramètres environnementaux

- Données de maintenance

b) Applications industrielles

Les jumeaux numériques trouvent des applications concrètes dans de nombreux secteurs industriels.

Exemple aéronautique :

- Surveillance des moteurs d’avion :

- Modélisation complète du moteur

- Simulation des conditions de vol

- Prédiction des performances

- Optimisation de la maintenance

- Réduction des coûts de 25%

- Augmentation de la fiabilité de 35%

c) Avantages opérationnels

Les jumeaux numériques offrent des avantages significatifs pour la maintenance prévisionnelle.

Optimisation des coûts de 30%

Bénéfices directs :

Test de scénarios sans risque

Optimisation des performances

Réduction des temps d’arrêt

Formation du personnel

Indicateurs de performance :

Amélioration de l’efficacité de 40%

Réduction des erreurs de 60%

Avantages de la maintenance prédictive industrie

La maintenance prévisionnelle représente un investissement stratégique dont les bénéfices se manifestent à plusieurs niveaux de l’organisation. Cette approche moderne de la maintenance génère des avantages quantifiables qui justifient son adoption croissante dans l’industrie.

1. Réduction des coûts opérationnels

La réduction des coûts opérationnels constitue l’un des avantages les plus tangibles de la maintenance prévisionnelle, impactant directement la rentabilité de l’entreprise.

a) Économies directes

Les économies directes se manifestent à travers plusieurs aspects de la maintenance et des opérations.

- Réduction des coûts de maintenance :

- Diminution des réparations d’urgence (-60%)

- Optimisation des stocks de pièces détachées (-30%)

- Réduction des heures supplémentaires (-40%)

- Meilleure planification des ressources humaines

- Économies sur les pièces détachées :

- Gestion optimisée des stocks

- Réduction des achats d’urgence

- Négociation facilitée avec les fournisseurs

- Diminution des pièces obsolètes

b) Économies indirectes

Les économies indirectes, bien que moins visibles, contribuent significativement à la réduction des coûts globaux.

Exemples chiffrés :

- Réduction des pertes de production : -45%

- Diminution des rebuts : -35%

- Optimisation de la consommation énergétique : -25%

- Réduction des coûts d’assurance : -20%

2. Prolongation de la durée de vie des équipements

La prolongation de la durée de vie des équipements représente un avantage majeur, permettant d’optimiser le retour sur investissement des actifs industriels.

a) Facteurs d’extension de la durée de vie

Plusieurs facteurs contribuent à l’augmentation de la longévité des équipements.

- Optimisation de la maintenance :

- Interventions au moment optimal

- Prévention de l’usure prématurée

- Réduction des contraintes mécaniques

- Maintien des conditions optimales de fonctionnement

- Gestion intelligente des actifs :

- Surveillance continue des performances

- Ajustement des paramètres de fonctionnement

- Optimisation des cycles d’utilisation

- Documentation précise de l’historique

b) Résultats concrets

Les résultats se manifestent à travers des exemples concrets dans différents secteurs.

Exemple : Industrie des boissons

- Prolongation de la durée de vie des pompes : +20%

- Réduction des remplacements d’équipements : -30%

- Amélioration du ROI des installations : +25%

- Diminution des pannes catastrophiques : -80%

3. Amélioration de la productivité

L’amélioration de la productivité constitue un avantage stratégique majeur, impactant directement la compétitivité de l’entreprise.

a) Optimisation des temps de production

La réduction des arrêts non planifiés permet d’optimiser significativement les temps de production.

- Réduction des temps d’arrêt :

- Diminution des pannes imprévues : -70%

- Optimisation des arrêts planifiés : -40%

- Meilleure coordination des interventions

- Réduction des temps de redémarrage

- Amélioration de l’efficacité :

- Augmentation du TRS (Taux de Rendement Synthétique)

- Optimisation des cycles de production

- Réduction des micro-arrêts

- Amélioration de la qualité

b) Impact sur les performances

L’amélioration de la productivité se traduit par des gains mesurables à plusieurs niveaux.

- Indicateurs clés de performance :

- Augmentation de la disponibilité : +25%

- Amélioration de la qualité produit : +15%

- Réduction des temps de cycle : -20%

- Augmentation de la production : +30%

c) Bénéfices organisationnels

Les bénéfices s’étendent au-delà de la production, impactant l’organisation dans son ensemble.

- Avantages qualitatifs :

- Amélioration de la satisfaction client

- Renforcement de la réputation

- Meilleure motivation des équipes

- Développement des compétences

- Mesures quantitatives :

- Réduction des réclamations clients : -40%

- Amélioration de la satisfaction employé : +30%

- Diminution du turnover : -25%

- Augmentation des parts de marché : +15%

Mise en œuvre d’une stratégie de maintenance prédictive industrie

La mise en œuvre d’une stratégie de maintenance prévisionnelle est un projet transformationnel qui nécessite une approche méthodique et structurée. Cette démarche implique plusieurs phases clés qui doivent être soigneusement planifiées et exécutées pour garantir le succès de la transformation.

1. Évaluation des besoins

L’évaluation des besoins constitue la première étape cruciale qui permet de définir le périmètre du projet et d’identifier les priorités d’intervention.

a) Analyse de l’existant

L’analyse de l’existant permet de dresser un état des lieux complet de la situation actuelle.

- Audit des équipements :

- Inventaire des machines critiques

- Historique des pannes

- Coûts de maintenance actuels

- Impact des arrêts sur la production

- Évaluation des processus actuels :

- Pratiques de maintenance existantes

- Systèmes de gestion en place

- Compétences disponibles

- Documentation technique

b) Identification des équipements critiques

La priorisation des équipements est essentielle pour optimiser le retour sur investissement.

- Critères de criticité :

- Impact sur la production

- Coût des pannes

- Fréquence des défaillances

- Temps de réparation moyen

- Disponibilité des pièces de rechange

- Matrice de priorisation :

- Niveau 1 : Équipements critiques (impact direct sur la production)

- Niveau 2 : Équipements importants (impact modéré)

- Niveau 3 : Équipements secondaires (impact faible)

2. Élaboration d’un plan d’action

Le plan d’action traduit la stratégie en actions concrètes et planifiées, définissant le cadre de mise en œuvre du projet.

a) Définition des objectifs

Les objectifs doivent être SMART (Spécifiques, Mesurables, Atteignables, Réalistes, Temporels).

- Objectifs quantitatifs :

- Réduction des pannes de 50%

- Augmentation de la disponibilité de 25%

- Réduction des coûts de maintenance de 30%

- ROI cible de 200% sur 3 ans

- Objectifs qualitatifs :

- Amélioration de la sécurité

- Développement des compétences

- Modernisation des processus

- Digitalisation de la maintenance

b) Planification technique

La planification technique définit les solutions et l’architecture du système.

- Sélection des technologies :

- Types de capteurs

- Systèmes de communication

- Plateformes d’analyse

- Outils de visualisation

- Architecture système :

- Infrastructure réseau

- Stockage des données

- Sécurité informatique

- Intégration avec l’existant

c) Planning de déploiement

Le planning de déploiement organise la mise en œuvre progressive du système.

- Phases de déploiement :

- Phase 1 : Pilote (3-6 mois)

- Phase 2 : Déploiement initial (6-12 mois)

- Phase 3 : Généralisation (12-24 mois)

- Phase 4 : Optimisation continue

3. Formation du personnel

La formation du personnel est un facteur clé de succès qui garantit l’adoption et l’utilisation optimale du système.

a) Programme de formation

Le programme de formation doit être adapté aux différents profils d’utilisateurs.

- Modules de formation :

- Fondamentaux de la maintenance prévisionnelle

- Utilisation des outils d’analyse

- Interprétation des données

- Procédures d’intervention

- Gestion des alertes

- Niveaux de formation :

- Niveau basique : Sensibilisation générale

- Niveau intermédiaire : Utilisation courante

- Niveau avancé : Expertise technique

- Niveau expert : Formation de formateurs

b) Gestion du changement

La gestion du changement facilite l’adoption des nouvelles pratiques.

- Actions d’accompagnement :

- Communication régulière

- Sessions de questions-réponses

- Supports documentaires

- Mentorat et coaching

- Indicateurs de suivi :

- Taux de participation aux formations

- Niveau de satisfaction

- Taux d’utilisation du système

- Amélioration des performances

4. Suivi et optimisation

Le suivi et l’optimisation garantissent l’amélioration continue du système.

a) Mesure des performances

La mesure des performances permet d’évaluer l’efficacité du système.

- KPIs techniques :

- Taux de détection des pannes

- Précision des prédictions

- Temps de réponse aux alertes

- Disponibilité du système

- KPIs business :

- ROI réalisé

- Réduction des coûts

- Gains de productivité

- Satisfaction client

b) Amélioration continue

L’amélioration continue permet d’optimiser le système dans la durée.

Évolution des technologies

Actions d’optimisation :

Retours d’expérience

Ajustement des modèles

Mise à jour des procédures

Études de cas : succès dans différents secteurs industriels

1. Industrie pétrolière

Dans l’industrie pétrolière, ExxonMobil utilise la maintenance prévisionnelle pour surveiller ses pipelines. Grâce à cette stratégie, l’entreprise a pu réduire le nombre de fuites et augmenter la sécurité de ses opérations.

2. Automobile

BMW a mis en place une solution de maintenance prévisionnelle pour ses usines d’assemblage. Les capteurs surveillent l’état des robots de soudage, permettant de planifier des réparations avant que des défauts n’affectent la production.

3. Production industrielle

Dans une usine de fabrication de produits électroniques, Samsung utilise la maintenance prévisionnelle pour ses équipements de test. Cela a permis de réduire les temps d’arrêt de 15 % et d’améliorer la qualité des produits finis.

Défis et solutions associés à la maintenance prévisionnelle

1. Qualité des données

La précision des prédictions dépend de la qualité des données collectées. Il est essentiel de s’assurer que les capteurs fonctionnent correctement et que les données sont fiables.

2. Adoption organisationnelle

Intégrer la maintenance prévisionnelle peut rencontrer des résistances, surtout si les employés ne sont pas habitués à travailler avec des technologies avancées. Une approche progressive et une communication claire sont nécessaires pour faciliter l’adoption.

Perspectives futures de la maintenance prévisionnelle

1. Évolutions technologiques

Avec l’avènement du Big Data et des avancées en IA, la maintenance prévisionnelle continuera de s’améliorer. Les modèles prédictifs deviendront plus précis et les interventions pourront être encore mieux planifiées.

2. Intégration avec l’industrie 4.0

La maintenance prévisionnelle s’intègre parfaitement dans le cadre de l’industrie 4.0, où l’automatisation et la connectivité des équipements permettent une surveillance continue et des interventions rapides.

Conclusion

La maintenance prévisionnelle est une approche incontournable pour l’industrie moderne. En adoptant cette stratégie, les entreprises peuvent non seulement réduire leurs coûts, mais aussi améliorer la durée de vie de leurs équipements et maximiser leur productivité. Adopter la maintenance prédictive industrie est un choix stratégique qui garantit une compétitivité durable.

Sources