Le retour sur investissement ROI maintenance industrielle est un concept crucial dans le monde industriel, surtout lorsqu’il s’agit de maintenance. Dans un environnement industriel de plus en plus compétitif, la maintenance efficace n’est pas seulement une nécessité opérationnelle mais aussi un levier stratégique pour améliorer la rentabilité et l’efficacité des opérations.

Cet article explore les aspects clés pour maximiser le ROI dans la maintenance industrielle, en mettant l’accent sur les méthodes de calcul, les outils et technologies, ainsi que les stratégies pratiques pour atteindre cet objectif.

Table of Contents

Définition du ROI dans le Contexte de la Maintenance Industrielle

Le ROI, ou retour sur investissement, mesure la rentabilité d’un investissement en comparant les gains obtenus avec les coûts engagés. Dans le contexte de la maintenance industrielle, il s’agit de déterminer si les dépenses en maintenance entraînent des bénéfices proportionnels en termes de réduction des pannes, d’amélioration de la productivité et d’économies globales. Une gestion efficace de la maintenance peut directement influencer ces aspects et, par conséquent, le ROI.

1. Comprendre le ROI de la Maintenance

1.1. Qu’est-ce que le ROI ?

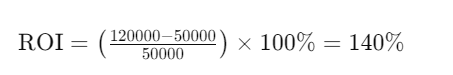

Le ROI est une mesure financière qui exprime le rapport entre les gains nets d’un investissement et son coût total. La formule de base est :

Il est essentiel de mesurer le ROI pour justifier les investissements en maintenance. Un ROI positif indique que les bénéfices surpassent les coûts, tandis qu’un ROI négatif suggère que les dépenses sont trop élevées par rapport aux gains.

1.2. Types de Maintenance et leur Impact sur le ROI maintenance industrielle

- Maintenance corrective : Répare les équipements après une panne. Bien que nécessaire, elle peut engendrer des coûts élevés et des temps d’arrêt imprévus, affectant négativement le ROI.

- Maintenance préventive : Effectuée régulièrement pour prévenir les pannes. Elle peut réduire les coûts de réparation imprévus et améliorer le ROI en augmentant la fiabilité des équipements.

- Maintenance prédictive : Utilise des données pour anticiper les pannes. Grâce à une analyse basée sur les données, elle minimise les interruptions non planifiées et optimise les coûts de maintenance, ce qui peut maximiser le ROI.

2. Méthodes de Calcul du ROI

2.1. Formules de Calcul du ROI

La formule de base pour calculer le ROI est :

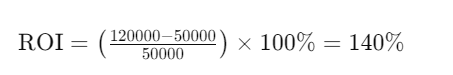

Exemple pratique : Supposons qu’une entreprise investit 50 000 € dans un programme de maintenance préventive. En conséquence, les coûts de réparation diminuent de 120 000 € au cours de l’année. Le ROI serait calculé comme suit :

2.2. Indicateurs Clés de Performance (KPI)

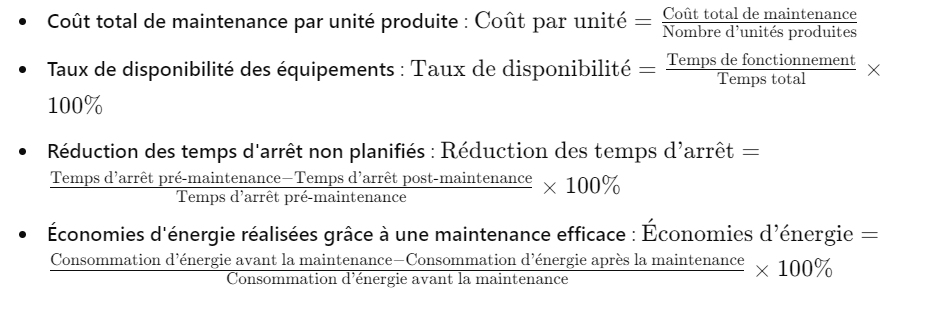

Les KPI pertinents pour mesurer le ROI en maintenance incluent :

- Coût total de maintenance par unité produite : Permet d’évaluer les coûts de maintenance en fonction de la production.

- Taux de disponibilité des équipements : Mesure le pourcentage de temps pendant lequel les équipements sont opérationnels.

- Réduction des temps d’arrêt non planifiés : Indique l’efficacité des efforts de maintenance pour prévenir les pannes imprévues.

- Économies d’énergie réalisées grâce à une maintenance efficace : Évalue les réductions de coûts énergétiques associées à une maintenance efficace.

3. Outils et Technologies pour Améliorer le ROI maintenance industrielle

3.1. Logiciels de Gestion de Maintenance Assistée par Ordinateur (GMAO)

Les GMAO sont des outils précieux pour suivre et planifier les activités de maintenance. Elles permettent une gestion centralisée des tâches de maintenance, des inventaires et des historiques d’intervention. Par exemple, une étude de cas réalisée par Maintenance Technology a montré que l’implémentation d’une GMAO a permis à une entreprise manufacturière de réduire ses coûts de maintenance de 25 % tout en augmentant le taux de disponibilité des équipements.

3.2. Maintenance Prédictive et Capteurs IoT

Les capteurs IoT collectent des données en temps réel sur l’état des équipements. Ces données permettent une maintenance prédictive en identifiant les signes précurseurs de défaillance. Un exemple concret est celui de l’entreprise Schneider Electric, qui utilise des capteurs IoT pour surveiller les équipements et a constaté une réduction de 30 % des temps d’arrêt imprévus grâce à une maintenance prédictive efficace.

4. Stratégies pour Maximiser le ROI

4.1. Élaboration d’un Plan de Maintenance Efficace

Un plan de maintenance efficace doit privilégier une approche proactive plutôt que réactive. Il inclut la planification régulière des tâches de maintenance, l’analyse des tendances de défaillance et l’ajustement des stratégies en fonction des données recueillies. Pour développer un plan intégré, il est essentiel de :

- Établir des procédures de maintenance standardisées.

- Analyser les données de performance des équipements pour identifier les points critiques.

- Mettre en place des indicateurs de performance pour suivre l’efficacité des actions de maintenance.

4.2. Formation et Sensibilisation du Personnel

La formation continue du personnel de maintenance est cruciale pour assurer une gestion efficace des équipements. La sensibilisation à l’importance de la maintenance et l’adoption des meilleures pratiques peuvent améliorer significativement l’efficacité des opérations. Par exemple, une étude de Plant Engineering a révélé que les entreprises investissant dans la formation de leur personnel ont constaté une amélioration de 20 % de leur taux de disponibilité des équipements.

5. Études de Cas et Témoignages

5.1. Exemples Réels de ROI dans la Maintenance

- Exemple de General Electric (GE) : GE a mis en place un programme de maintenance prédictive qui a permis de réduire les coûts de maintenance de 30 % et d’améliorer la disponibilité des équipements de 15 %.

- Exemple de Toyota : Toyota a investi dans une GMAO et a réussi à diminuer ses coûts de maintenance de 20 % tout en augmentant la durée de vie des équipements.

Témoignages

- Jean-Marc Dupont, Responsable Maintenance chez Renault : “La mise en œuvre d’une GMAO a été un tournant pour notre département de maintenance. Nous avons non seulement réduit nos coûts, mais aussi amélioré la disponibilité de nos équipements.”

- Sophie Martin, Ingénieure de Maintenance chez Airbus : “La formation continue de notre équipe a été essentielle pour maximiser le ROI de nos efforts de maintenance. Une équipe bien formée est clé pour éviter les pannes imprévues et réduire les coûts.”

Guide Pratique pour Calculer le ROI maintenance industrielle

Le calcul du ROI en maintenance industrielle implique l’utilisation de formules pour évaluer les gains nets par rapport aux coûts totaux de maintenance. Voici un guide étape par étape :

1. Collecte des Données

Avant de commencer le calcul, assurez-vous de disposer des informations suivantes :

- Coût total de maintenance : Inclut tous les frais associés à la maintenance des équipements pendant une période donnée.

- Gains nets : Bénéfices réalisés grâce à la maintenance, tels que les économies de coûts, l’augmentation de la productivité, et la réduction des temps d’arrêt.

2. Calcul du ROI

Utilisez la formule suivante pour calculer le ROI :

Exemple de Calcul :

- Coût total de maintenance : 50 000 €

- Économies réalisées (gains nets) : 120 000 €

- Investissement total : 50 000 €

Ce calcul montre que pour chaque euro investi dans la maintenance, l’entreprise a réalisé un retour de 1,40 €.

3. Calcul des Indicateurs Clés de Performance (KPI)

Voici quelques KPI importants à calculer :

Calculateur de ROI en Maintenance Industrielle

Résultat :

Le ROI sera affiché ici.

Conclusion

Maximiser le ROI dans la maintenance industrielle nécessite une compréhension approfondie des types de maintenance, des méthodes de calcul du ROI, ainsi que l’utilisation d’outils et de technologies appropriés. En adoptant une approche proactive et en investissant dans la formation et les technologies adéquates, les entreprises peuvent améliorer leur rentabilité et leur efficacité. La clé réside dans l’intégration de ces pratiques dans une stratégie de maintenance globale, visant à obtenir un ROI positif à long terme.