Lorsque la production s’arrête brusquement à cause d’une panne imprévue, les coûts peuvent rapidement s’envoler pour une entreprise industrielle. Une maintenance négligée peut entraîner des pertes financières considérables, comprenant les réparations d’urgence, les pièces de rechange, la baisse de productivité et les retards de livraison.

La maintenance industrielle devient alors un enjeu majeur pour toute usine souhaitant maintenir sa compétitivité et sa rentabilité. Cet article explore les différents types de maintenance industrielle et leur impact sur la performance et la durée de vie des équipements de production, tout en offrant des conseils pour optimiser vos pratiques de maintenance.

Table of Contents

Pourquoi la Maintenance Industrielle Est Cruciale pour Vos Opérations ?

Les Enjeux de la Maintenance Industrielle

La maintenance industrielle joue un rôle crucial dans le secteur manufacturier. Voici quelques-uns des principaux enjeux liés à une gestion efficace de la maintenance :

- Impact sur la Productivité Une maintenance régulière permet de réduire considérablement les temps d’arrêt imprévus. Cela améliore le rendement global des équipements, ce qui se traduit par une production plus stable et plus fluide. Une étude de l’AFIM montre que la Maintenance préventive industrielle peut réduire les temps d’arrêt imprévus de 30 à 50 %.

- Réduction des Coûts En évitant les pannes coûteuses, la maintenance permet de réaliser des économies substantielles sur les réparations, les pièces de rechange et la main-d’œuvre. Selon une étude menée par la McKinsey, les entreprises qui mettent en œuvre une maintenance préventive peuvent économiser jusqu’à 25 % sur les coûts de maintenance totale par rapport à une approche réactive.

- Sécurité Des équipements bien entretenus sont moins susceptibles de provoquer des accidents du travail, protégeant ainsi la santé et le bien-être des employés. La mise en place de protocoles de maintenance rigoureux peut réduire les incidents de sécurité de jusqu’à 40 %.

- Qualité Une maintenance préventive contribue à maintenir la qualité des produits en évitant les défauts liés à des dysfonctionnements des machines. Cela permet de minimiser les rejets et les retours de produits, améliorant ainsi la satisfaction client.

- Conformité Réglementaire Le respect des normes de sécurité et environnementales passe également par une gestion rigoureuse de la maintenance industrielle. Des audits réguliers et une documentation complète des interventions de maintenance garantissent la conformité avec les régulations en vigueur.

Les Coûts de la Maintenance Non Optimisée

Malgré ces enjeux évidents, de nombreuses entreprises sous-estiment encore l’importance d’une maintenance industrielle bien pensée. Les coûts engendrés par une maintenance négligée peuvent être colossaux.

Une étude de l’AFIM révèle que les pannes imprévues peuvent représenter jusqu’à 15 % des coûts de production totaux d’une usine. Les frais liés aux réparations d’urgence, souvent plus élevés, ainsi que la perte de productivité pendant les temps d’arrêt accentuent ces coûts. Par exemple, une grande entreprise agroalimentaire a subi une perte de près de 500 000 euros à cause d’une panne soudaine d’un équipement critique. Les coûts comprenaient les réparations, la main-d’œuvre supplémentaire, et les commandes clients non honorées.

Quels Sont les Différents Types de Maintenance Industrielle ?

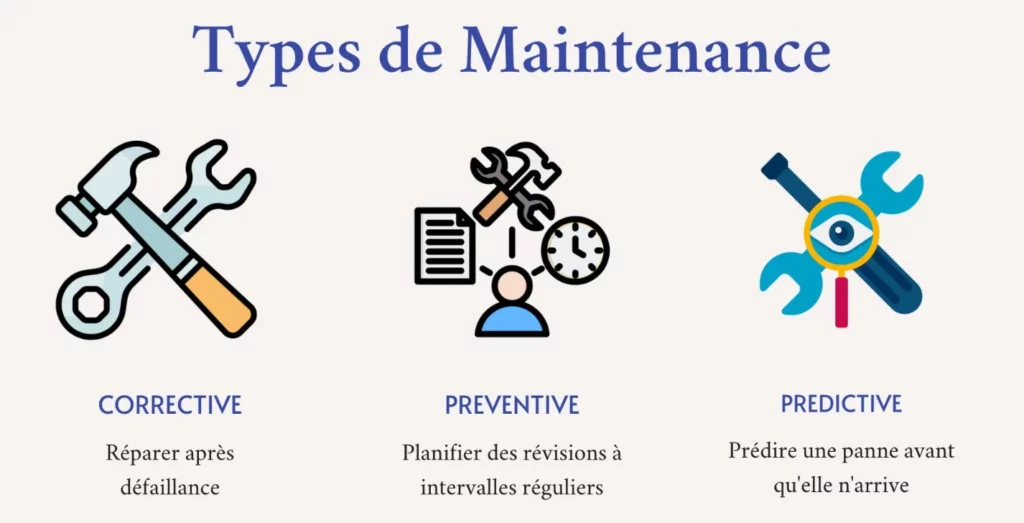

La Maintenance Corrective

La maintenance corrective, l’un des types de maintenance industrielle les plus courants, intervient uniquement après la survenue d’une panne ou d’un dysfonctionnement. C’est la forme de maintenance la plus réactive, visant à remettre rapidement la machine en état de fonctionnement.

==> Avantages :

- Réactivité en cas de panne imprévue

- Coût relativement faible pour les réparations ponctuelles

- Inconvénients :

- Risque élevé de pannes imprévues et coûteuses

- Perte de productivité pendant les temps d’arrêt

- Difficulté à planifier les interventions

La maintenance corrective est généralement utilisée pour des équipements non-critiques ou lorsque les pannes sont vraiment imprévisibles. Cependant, elle ne devrait pas être la seule approche adoptée par une entreprise industrielle.

La Maintenance Préventive

La maintenance préventive consiste à effectuer des interventions planifiées pour éviter les pannes. Elle se décline en plusieurs types :

- Maintenance préventive systématique : Basée sur un calendrier prédéfini, indépendamment de l’état réel de l’équipement.

- Maintenance préventive conditionnelle : Déclenchée en fonction de l’état de l’équipement, mesuré grâce à des capteurs ou des inspections.

- Maintenance préventive prédictive : Utilise des données et des algorithmes pour anticiper les défaillances avant qu’elles ne se produisent.

- Avantages :

- Fiabilité et disponibilité accrues des équipements

- Coûts de maintenance plus prévisibles

- Réduction des temps d’arrêt imprévus

- Inconvénients :

- Risque d’interventions inutiles avec la maintenance systématique

- Nécessité d’investir dans des technologies de surveillance

La maintenance préventive est généralement considérée comme la meilleure approche pour optimiser la performance et la durée de vie des équipements industriels.

La Maintenance Prédictive

La maintenance prédictive, ou prévisionnelle, fait appel à des technologies avancées pour détecter les signes avant-coureurs de défaillance et anticiper les pannes. Grâce à des capteurs connectés, à l’Internet des Objets (IoT) et à l’analyse de données en temps réel, les équipes de maintenance peuvent identifier les problèmes potentiels avant qu’ils ne se produisent, permettant une planification optimale des interventions.

==> Avantages :

- Réduction des coûts de maintenance grâce à une meilleure planification

- Amélioration de la disponibilité des équipements

- Allongement de la durée de vie des machines

- Inconvénients :

- Nécessité d’investir dans des technologies parfois complexes

- Expertise pointue requise pour exploiter efficacement les données

La maintenance prédictive représente l’avenir de la maintenance industrielle en permettant d’optimiser les processus de production tout en maîtrisant les coûts.

Autres Types de Maintenance industrielle

En plus des types les plus connus, il existe d’autres approches intéressantes :

- Maintenance proactive : Vise à améliorer en continu la fiabilité des équipements, au-delà de la simple réparation. Par exemple, les techniques de maintenance proactive peuvent inclure des audits réguliers des équipements et des analyses de données pour anticiper les problèmes avant qu’ils ne deviennent critiques.

- Maintenance centrée sur la fiabilité (RCM) : Optimise la maintenance en fonction de l’importance critique de chaque équipement. Cette approche est souvent utilisée pour les équipements critiques dont la défaillance pourrait avoir des conséquences majeures sur la production.

- Maintenance productive totale (TPM) : Implique l’ensemble des employés dans les tâches de maintenance, pas seulement les techniciens. Le TPM favorise une culture de la maintenance où chaque employé est responsable de la performance de ses équipements.

Ces méthodes complémentaires peuvent être combinées pour mettre en place une stratégie de maintenance industrielle globale et performante.

Choisir le Bon Type de Maintenance

Facteurs à Prendre en Compte

Chaque entreprise a des besoins spécifiques en termes de maintenance. Les critères à prendre en compte incluent :

- Importance stratégique de l’équipement pour la production : Certains équipements sont essentiels pour les processus de production et nécessitent une attention particulière.

- Coût de remplacement de l’équipement : Le coût de remplacement peut influencer le choix du type de maintenance industrielle. Les équipements coûteux justifient souvent une maintenance préventive ou prédictive pour éviter des pannes coûteuses.

- Fréquence historique des pannes : Les équipements avec une histoire de pannes fréquentes peuvent nécessiter une approche de maintenance plus proactive.

- Disponibilité et coût des pièces de rechange : Les pièces de rechange facilement disponibles peuvent réduire les coûts de maintenance.

- Compétences et moyens techniques des équipes de maintenance : La disponibilité de compétences techniques et d’outils appropriés influence le type de maintenance industrielle adopté.

Méthodologie pour Choisir le Bon Type de Maintenance industrielle

Pour définir la stratégie de maintenance la plus adaptée, suivez une méthodologie en trois étapes :

- Analyse des risques : Évaluer les conséquences potentielles (techniques, financières, sécuritaires, etc.) des défaillances de chaque équipement. Utilisez des matrices de risques pour hiérarchiser les équipements en fonction de leur impact potentiel.

- Évaluation des coûts : Comparer les coûts prévisionnels des différentes formes de maintenance (corrective, préventive, prédictive) pour chaque équipement. Cette évaluation doit inclure les coûts de mise en œuvre, de gestion et d’opportunité.

- Définition d’indicateurs de performance : Mettre en place des KPI (Key Performance Indicators) pour mesurer l’efficacité de la stratégie de maintenance choisie. Des KPI comme la disponibilité des équipements, le coût total de maintenance, et le nombre de pannes imprévues peuvent fournir des informations précieuses.

Cette approche permet aux entreprises de trouver le juste équilibre entre les différents types de maintenance industrielle en fonction de leurs enjeux spécifiques.

Mise en Œuvre d’une Stratégie de Maintenance

Les Outils de Gestion de la Maintenance

Pour mener à bien leur stratégie de maintenance, les entreprises peuvent s’appuyer sur divers outils :

- GMAO (Gestion de la Maintenance Assistée par Ordinateur)** : Permet de planifier, suivre et analyser toutes les activités de maintenance de manière centralisée. Les systèmes GMAO modernes offrent des fonctionnalités avancées telles que la planification automatisée des tâches, le suivi des stocks, et la génération de rapports détaillés.

- IoT (Internet des Objets) : Les capteurs connectés fournissent des données en temps réel sur l’état des équipements, facilitant la maintenance prédictive. Les solutions IoT permettent de surveiller en continu les conditions de fonctionnement et d’envoyer des alertes en cas d’anomalies.

- IA (Intelligence Artificielle) : Les algorithmes d’apprentissage automatique aident à prédire les pannes et à optimiser la maintenance. Les outils d’IA peuvent analyser des volumes massifs de données pour identifier des schémas et des tendances qui échappent à l’analyse humaine.

La Formation des Équipes

Avec l’arrivée de nouvelles technologies, les compétences requises pour la maintenance industrielle évoluent. Il est donc essentiel de former régulièrement les équipes aux bonnes pratiques et aux outils numériques. Les formations doivent inclure des modules sur les nouvelles technologies, la gestion des données, et les meilleures pratiques en matière de sécurité.

Le Suivi et l’Amélioration Continue

La mise en place d’indicateurs de performance (KPI) permet de suivre l’efficacité de la stratégie de maintenance et d’identifier les axes d’amélioration. Une analyse régulière des données collectées est cruciale pour faire évoluer les processus de maintenance. Utilisez des outils d’analyse pour interpréter les données et ajuster les stratégies en fonction des résultats obtenus.

Conclusion

La maintenance industrielle joue un rôle stratégique pour les entreprises du secteur manufacturier. En maîtrisant les différents types de maintenance industrielle — corrective, préventive, prédictive — les usines peuvent optimiser la performance et la durée de vie de leurs équipements.

Cependant, il n’existe pas de solution unique. Chaque entreprise doit définir la meilleure approche en fonction de ses enjeux spécifiques, de ses ressources et de son niveau de maturité technologique. L’adoption d’outils numériques comme la GMAO, l’IoT, et l’IA peut grandement faciliter cette démarche.

Au-delà des aspects techniques, la réussite d’une stratégie de maintenance passe également par l’implication et la formation continues des équipes. C’est en mettant en œuvre ces pratiques que les usines pourront atteindre leurs objectifs de productivité, de qualité, et de sécurité.

Sources