La planification en maintenance industrielle est un élément fondamental pour garantir la disponibilité et la performance des équipements. Dans un contexte où la réduction des coûts et l’optimisation des opérations sont devenues des priorités, une planification efficace permet non seulement d’éviter les pannes coûteuses mais aussi d’améliorer la durée de vie des actifs. Cet article explore les différentes stratégies et outils qui permettent aux entreprises d’optimiser la planification de leur maintenance.

Table of Contents

Qu’est-ce que la planification maintenance ?

Définition et objectifs

La planification de maintenance consiste à organiser et à programmer les activités de maintenance de manière proactive pour minimiser les interruptions de production. L’objectif est de maintenir les équipements en état de fonctionnement optimal tout en réduisant le temps d’arrêt et les coûts associés.

Différents types de maintenance

Il existe plusieurs types de maintenance, chacun ayant des objectifs spécifiques :

- Maintenance préventive : elle consiste à effectuer des interventions régulières basées sur un calendrier prédéfini pour éviter les pannes.

- Maintenance corrective : elle intervient après qu’une panne s’est produite, avec pour objectif de réparer l’équipement défectueux.

- Maintenance prédictive : elle repose sur l’analyse des données pour anticiper les pannes et intervenir avant que le problème ne survienne.

Ces différents types de maintenance peuvent être combinés pour une approche plus efficace, permettant ainsi de maximiser la disponibilité des équipements.

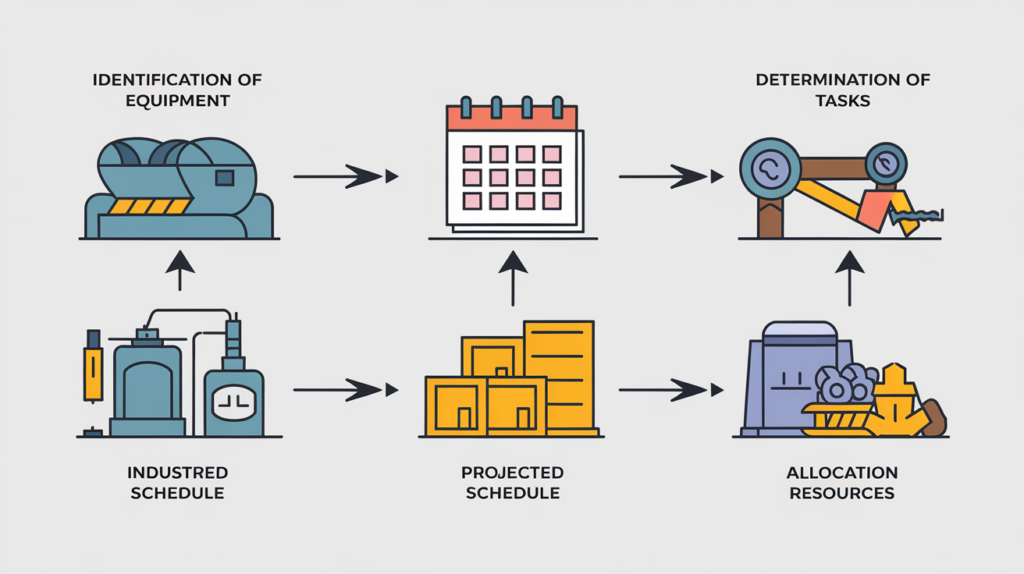

Les étapes clés de la planification de maintenance

1. Identification des équipements à surveiller

La première étape de la planification maintenance consiste à identifier les équipements critiques qui nécessitent une surveillance régulière. Les critères de sélection incluent l’historique des pannes, les recommandations du fabricant et l’impact potentiel sur la production.

Exemple : Dans l’industrie pharmaceutique, des équipements comme les mélangeurs et les cuves de réaction sont souvent surveillés de près car une panne pourrait entraîner une perte de production importante et un risque pour la sécurité.

2. Détermination des tâches de maintenance

Il est important de définir clairement les tâches de maintenance à réaliser, qu’il s’agisse de nettoyage, de remplacement de pièces, ou de vérifications de sécurité. Une liste détaillée permet d’assurer que toutes les interventions nécessaires sont planifiées.

3. Établissement d’un calendrier prévisionnel

Un calendrier bien défini est essentiel pour planifier les interventions de maintenance sans perturber la production. L’utilisation d’outils comme les diagrammes de Gantt peut aider à visualiser les tâches et à organiser les ressources de manière efficace.

Exemple : Airbus utilise des calendriers prévisionnels détaillés pour planifier la maintenance de ses avions, garantissant ainsi une disponibilité maximale des appareils Allocation des ressources nécessaires

Une planification maintenance efficace nécessite l’allocation des ressources appropriées : main-d’œuvre qualifiée, pièces de rechange et outils spécialisés. Un manque de ressources peut entraîner des retards et augmenter les temps d’arrêt.

Outils et techniques pour une planification maintenance efficace

Logiciels de gestion de la maintenance (GMAO)

Les logiciels de gestion de la maintenance assistée par ordinateur (GMAO) permettent de centraliser les informations, d’automatiser la planification maintenance et de suivre les interventions en temps réel. Ils facilitent également la gestion des stocks et l’analyse des données.

Exemple : La société Michelin a adopté un système GMAO qui lui permet de suivre l’état de ses équipements en temps réel et d’améliorer la planification de la maintenance .

Calendriers et agendas

Les outils de planification visuelle, tels que les calendriers et les agendas, sont indispensables pour organiser les interventions de manière claire et éviter les conflits de ressources.

Analyse prédictive

L’analyse prédictive repose sur l’utilisation de données historiques et d’algorithmes de machine learning pour anticiper les pannes et optimiser la planification de la maintenance. Cette approche permet de réduire les coûts et d’améliorer l’efficacité.

Exemple : Siemens utilise l’analyse prédictive pour surveiller ses turbines à gaz, réduisant ainsi les temps d’arrêt imprévus et augmentant la fiabilité des équipements .

Gestion des priorités dans la planification

Évaluation des risques et impacts

L’une des clés d’une planification efficace est de savoir prioriser les interventions. Cela nécessite une évaluation des risques et de l’impact potentiel sur la production et la sécurité. Les équipements critiques doivent être entretenus en priorité pour minimiser les interruptions.

Méthodes de classement des interventions

Des techniques telles que l’analyse ABC ou la méthode RIME (Risque, Importance, Maintenance, Efficacité) permettent de hiérarchiser les tâches de maintenance en fonction de leur importance et de leur impact.

Suivi et évaluation des interventions

Importance du suivi post-intervention

Le suivi des interventions est essentiel pour évaluer leur efficacité et ajuster la planification future. Un retour d’expérience permet de comprendre les causes des pannes et d’améliorer les stratégies de maintenance.

Indicateurs clés de performance (KPI)

Pour mesurer l’efficacité de la maintenance, plusieurs KPI peuvent être utilisés :

- Taux de disponibilité : mesure le pourcentage de temps où l’équipement est opérationnel.

- Temps moyen entre pannes (MTBF) : indicateur de la fiabilité des équipements.

- Coût de maintenance par unité produite : permet de suivre l’efficacité des dépenses en maintenance.

Défis courants dans la planification de maintenance

Gestion du changement organisationnel

L’implémentation de nouvelles pratiques de maintenance peut rencontrer une résistance au sein de l’organisation. Il est crucial de mettre en place des stratégies pour accompagner le changement et former le personnel.

Qualité des données

La planification de la maintenance repose sur la qualité des données collectées. Des données incomplètes ou inexactes peuvent entraîner des erreurs de planification et augmenter les coûts.

Études de cas : succès grâce à une bonne planification

Industrie automobile : Toyota

Toyota a mis en place une approche rigoureuse de planification de la maintenance, combinant maintenance préventive et prédictive, ce qui a permis de réduire les temps d’arrêt de 30 % dans ses usines .

Industrie alimentaié

Nestlé a amélioré l’efficacité de ses lignes de production en utilisant un logiciel GMAO pour planifier et suivre toutes les interventions de maintenance, ce qui a réduit les coûts de maintenance de 15 % .

Conclusion

Une planificaace de la maintenance est essentielle pour garantir la disponibilité des équipements, réduire les coûts et maximiser la production. En adoptant des stratégies robustes et en utilisant des outils modernes, les entreprises peuvent non seulement améliorer leur performance mais aussi renforcer leur compétitivité sur le marché.

En conclusion, il est crucial d’investir dans une planification rigoureuse pour optimiser les opérations industrielles et assurer une maintenance fiable et efficace.